Mẹo để cắt giảm chi phí cho các bộ phận gia công cơ khí CNC

Một số điều có thể ảnh hưởng đến chi phí của các bộ phận Gia công CNC, bao gồm vật liệu, thiết kế, hoàn thiện, số lượng và thời gian quay vòng. Thông thường, điều quan trọng nhất là cần bao nhiêu thời gian để gia công các bộ phận của bạn. Điều này có thể ảnh hưởng đến chi phí thậm chí nhiều hơn chi phí vật liệu, thời gian thiết lập hoặc kiểu hoàn thiện.

Dưới đây là mười mẹo để giúp bạn tối ưu hóa các thiết kế của mình và đưa ra các lựa chọn hiệu quả hơn về chi phí để có thể tiết kiệm tiền cho dự án gia công CNC tiếp theo của bạn.

- Tối ưu hóa lựa chọn nguyên liệu

Vật liệu ảnh hưởng đến chi phí cả như nguyên liệu thô và về mức độ gia công của chúng. Chi phí nguyên liệu thô có thể thấp, nhưng nếu khó chế tạo, điều này có thể dẫn đến chi phí cao hơn nguyên liệu thô đắt hơn một chút, dễ chế tạo hơn. Nhìn chung, vật liệu mềm dễ cắt hơn nên tốn ít thời gian máy hơn và có thể cắt bằng các công cụ ít tốn kém hơn. Các vật liệu nguy hiểm cần có thêm các biện pháp phòng ngừa an toàn cũng có thể làm tăng thêm chi phí sản xuất.

- Chọn số lượng và thời gian quay vòng

Máy phay CNC tạo ra bao nhiêu đơn vị thành phần ảnh hưởng trực tiếp đến chi phí trên một đơn vị: số lượng lớn hơn sẽ giảm số lượng đó, mặc dù tổng chi phí tổng thể cao hơn. Gia công CNC thường tiết kiệm chi phí nhất với số lượng dưới 10.000. Việc bạn muốn các bộ phận được giao nhanh như thế nào cũng ảnh hưởng đến chi phí: các bộ phận được vận chuyển trong vài tuần sẽ có giá cả phải chăng hơn các bộ phận được vận chuyển trong hai đến ba ngày.

- Đánh giá kết thúc một cách cẩn thận

Hoàn thiện bề mặt và các phương pháp xử lý khác, chẳng hạn như xử lý nhiệt, lớp phủ chuyên dụng và anodizing, làm tăng thêm chi phí của dự án, do đó chúng cần được đánh giá cẩn thận. Nhiều quy trình hoàn thiện hoặc các kiểu hoàn thiện bề mặt khác nhau trên một bộ phận cũng thêm các bước xử lý và do đó chi phí.

- Tránh hình học phức tạp

Kích thước của một bộ phận, bao gồm cả kích thước và độ phức tạp, có ảnh hưởng lớn đến chi phí. Các bộ phận lớn hơn tiêu tốn nhiều vật liệu hơn. Các bộ phận phức tạp, nhiều chi tiết đòi hỏi nhiều quy trình và cũng có thể yêu cầu nhiều máy, làm tăng thêm chi phí lập trình, lắp ráp và thiết lập. Một số bộ phận phức tạp, chẳng hạn như những bộ phận cần hoạt động trên nhiều mặt, có thể sản xuất ít tốn kém hơn nếu được thiết kế như các bộ phận riêng biệt được ghép lại với nhau sau khi gia công.

- Tránh tường mỏng

Các bộ phận có thành quá mỏng - thường được định nghĩa là mỏng hơn 0,794mm (1/32 in.) - không phải là lựa chọn tốt để gia công CNC. Tấm phôi mỏng có thể gây biến dạng, khó duy trì dung sai. Chúng cũng có thể gây ra hiện tượng rè, làm chậm tốc độ máy. Cả hai đều dẫn đến chi phí bổ sung về máy móc và thời gian vận hành. Các phương pháp sản xuất khác, chẳng hạn như chế tạo kim loại tấm , có thể tiết kiệm chi phí hơn để xây dựng các bức tường mỏng hơn mức tối thiểu này.

6. Giảm thiểu các lỗ hổng bên trong

Các bộ phận được thiết kế với các khoang sâu bên trong, thường được gọi là các túi sâu, là một ví dụ điển hình về cách hình học của bộ phận ảnh hưởng đến chi phí trong thời gian gia công và số lượng vật liệu. Những thiết kế này có thể đòi hỏi nhiều giờ gia công để loại bỏ đủ vật liệu tạo ra các lỗ, điều này có thể dẫn đến lãng phí vật liệu và khó loại bỏ phôi. Các dụng cụ cắt mỏng, dài cần thiết để tạo ra các lỗ này cũng có thể dễ dàng bị vỡ. Cách tốt nhất là giữ cho chiều dài một phần tối đa bằng bốn lần chiều sâu của phần đó.

- Giữ lại các góc bên trong được làm tròn

Để đảm bảo thiết kế của bạn không làm chậm các công cụ gia công, hãy để chúng tự động làm những gì chúng đã làm. Các công cụ như dao phay và dao phay cuối tự động để lại các góc bên trong được làm tròn và bán kính của góc càng rộng thì công cụ phải loại bỏ ít vật liệu hơn, giảm số lần đi qua. Bán kính góc trong hẹp với tỷ lệ chiều dài trên đường kính lớn hơn 3: 1 cần nhiều đường chuyền và các dụng cụ nhỏ đặc biệt, làm tăng thời gian gia công và yêu cầu thay đổi dụng cụ. Bạn cũng có thể giảm thời gian gia công và thay đổi dụng cụ bằng cách duy trì cùng một bán kính cho tất cả các góc bên trong.

- Giảm thiểu dung sai chặt chẽ

Không phải mọi bề mặt của thiết kế đều cần dung sai chặt chẽ và quá nhiều bề mặt không cần thiết sẽ làm tăng chi phí tổng thể của một phần. Thông thường, chú thích bằng số chỉ được yêu cầu đối với các bề mặt và tính năng hoàn toàn quan trọng đối với chức năng của một bộ phận, nơi nó giao diện với những bộ phận khác. Các tính năng ít quan trọng hơn có thể được gia công bằng dung sai tiêu chuẩn +/- 0,127mm (+/- 0,005 in.).

- Sử dụng kích thước lỗ khoan và chạm tiêu chuẩn

Một thiết kế sử dụng kích thước lỗ vòi tiêu chuẩn và kích thước khoan tiêu chuẩn giúp cắt giảm chi phí theo nhiều cách. Đối với lỗ vòi, cả kích thước vòi và độ sâu ren đều có thể làm tăng chi phí. Các lỗ có ren nhỏ hơn kích thước 2-56 inch sẽ yêu cầu gõ bằng tay, thêm thời gian và chi phí lao động, vì vậy chúng nên được tránh. Ví dụ, kích thước vòi tiêu chuẩn, như 4-40 vòi phổ biến hơn, thường có sẵn hơn 3-48 vòi. Chỉ có tối đa ba lần đường kính lỗ là một nguyên tắc chung và thậm chí tỷ lệ thấp hơn càng tốt. Nếu các chủ đề quá dài, thời gian khai thác sẽ tăng lên và bạn có nguy cơ bị gãy vòi.

Đối với công việc khoan, việc sử dụng kích thước mũi khoan số, chữ cái hoặc phân số tiêu chuẩn có thể giảm thời gian của máy bằng cách loại bỏ nhu cầu doa hoặc máy phay cuối để hoàn thiện các lỗ theo kích thước không tiêu chuẩn. Kích thước tiêu chuẩn thường là các phân số điển hình như 1/4 inch hoặc 1/8 inch, hoặc được đo bằng milimét bằng cách sử dụng số nguyên, chẳng hạn như 2mm hoặc 1mm.

10. Đảm bảo độ chính xác của thiết kế

Tham khảo ý kiến của một thợ máy hoặc kỹ sư có kinh nghiệm trong giai đoạn thiết kế của bạn để xác minh tính chính xác của bản vẽ CAD của bạn có thể tốn nhiều chi phí hơn, nhưng giúp bạn tiết kiệm rất nhiều về lâu dài. Bản vẽ không đầy đủ hoặc không chính xác có thể dẫn đến việc sản xuất bộ phận của bạn hai lần để đạt được thứ bạn thực sự muốn, làm tăng thêm thời gian và chi phí cho dự án của bạn.

Tương tự như vậy, việc tham khảo ý kiến của một nhà sản xuất am hiểu trong giai đoạn thiết kế có thể giúp bạn tránh thiết kế các bộ phận đắt tiền hoặc khó gia công một cách không cần thiết. Thay vào đó, điều này có thể giúp bạn thiết kế một bộ phận vừa đủ chức năng và tiết kiệm chi phí để sản xuất.

Có thể bạn quan tâm:

- Gia công kim loại theo yêu cầu uy tín chuyên nghiệp tại Hà Nội

- Gia công thép tấm uy tín chuyên nghiệp theo mọi yêu cầu

- Gia công nhôm theo yêu cầu uy tín chuyên nghiệp tại Hà Nội

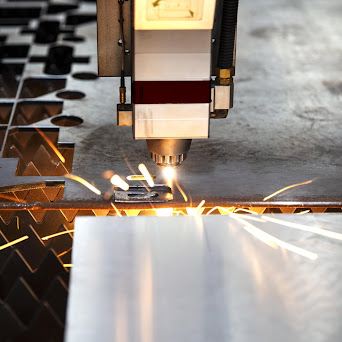

Nếu bạn muốn biết thêm thông tin về dịch vụ cắt laser inox mà chúng tôi cung cấp, chỉ cần điền vào biểu mẫu liên hệ tại địa chỉ https://vietducmetal.vn/lien-he/ , sau đó đội ngũ nhân viên giàu kinh nghiệm của chúng tôi sẽ liên hệ với bạn trong thời gian sớm nhất.

CÔNG TY CỔ PHẦN THƯƠNG MẠI VÀ SẢN XUẤT KIM KHÍ VIỆT ĐỨC

Địa chỉ: L7C8, Cổng số 3, KĐT Geleximco, Đ.Lê Trọng Tấn, P.Dương Nội, Q.Hà Đông, Hà Nội.

Nhà máy: Cụm CN Vân Canh, Hoài Đức, Hà Nội.

Hotline: 094 236 1919 - 096 982 0335

Email: laser.vietducmetal@gmail.com

Website: www.vietducmetal.vn

Nhận xét

Đăng nhận xét